Artikel Nr. 698111

Pigmentierte Beschichtung

Produktkenndaten

Im Anlieferungszustand

Komp. A

Komp. B

Mischung

Im ausreagierten Zustand

Im ausreagierten Zustand

Produktkenndaten

* Epoxidharzmörtel 1 : 10 mit Normsand

Die genannten Werte stellen typische Produkteigenschaften dar und sind nicht als verbindliche Produktspezifikationen zu verstehen.

Anwendungsbereich

- Beschichtung

- Gefüllte Beschichtung

- Systembestandteil in TÜV PROFICERT-product Interior zertifizierten Systemen (707106482-2)

Eigenschaften

- Mechanisch belastbar

- Chemisch belastbar

- Befahrbar mit Handhubwagen und Flurförderfahrzeugen

- Lackverträglichkeitsprüfung

-

Arbeitsvorbereitung

-

Anforderungen an den Untergrund

Der Untergrund muss tragfähig, formstabil, fest, frei von losen Teilen, Staub, Ölen, Fetten, Gummiabrieb und sonstigen trennend wirkenden Substanzen sein.

Die Haftzugfestigkeit der grundierten Fläche muss im Mittel mind. 1,5 N/mm² (kleinster Einzelwert mind. 1,0 N/mm²), die Druckfestigkeit mind. 25 N/mm² betragen.

Es sind zwingend geeignete Remmers Epoxy-Grundierungen oder Epoxy-Kratzspachtelungen zu verwenden.

Detaillierte Angaben dem aktuellen Technischen Merkblatt des jeweiligen Produktes entnehmen.

-

-

Zubereitung

-

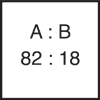

Kombigebinde

Den Härter (Komp. B) der Grundmasse (Komp. A) vollständig zugeben.

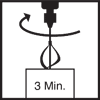

Anschließend die Masse mit einem langsam anlaufenden, elektrischen Rührgerät

(ca. 300 - 400 U/min.) durchmischen.Die Mischung in ein anderes Gefäß umfüllen und nochmals gründlich mischen.

Eine Mindestmischzeit von 3 Min. ist einzuhalten.

Schlierenbildung zeigt unzureichendes Mischen an.

-

Verarbeitung

-

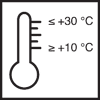

Temperatur Begehbar nach +8 °C 48 Stunden +12 °C 30 Stunden +20 °C 16 Stunden Die Durchhärtung kann durch Zugabe von ACC H beschleunigt werden. Verarbeitungshinweise hierzu sind auf Anfrage erhältlich!

Höhere Temperaturen verkürzen, niedrigere verlängern generell die angegebenen Zeiten.

-

Arbeitsgeräte / Reinigung

-

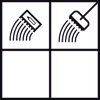

Zahnkelle, Zahnrakel, Schlingenwalze, Stachelwalze, geeignetes Mischgerät

-

Genauere Angaben dem Remmers Werkzeugprogramm entnehmen.

Arbeitsgeräte und evtl. Verschmutzungen sofort und in frischem Zustand mit V 101 reinigen.

Bei der Reinigung auf geeignete Schutz- und Entsorgungsmaßnahmen achten.

-

Lagerung / Haltbarkeit

-

In ungeöffneten Originalgebinden kühl, trocken und vor Frost geschützt gelagert mind. 12 Monate (Komp. A) bzw. mind. 24 Monate (Komp. B).

-

Verbrauch

-

Siehe Anwendungsbeispiele

-

-

Anwendungsbeispiele

-

Anwendung Füllgrad mit Selectmix 01/03 Verbrauch Bindemittel [kg/m²] Verbrauch Mischung [kg/m²] Mögliche Zahnleiste Verbrauch pro mm Schichtdicke [kg/m²] Beschichtung < 1 mm ungefüllt 0,8 - 1,0 0,8 - 1,0 Nr. 5 -- Beschichtung ca. 1 mm ungefüllt 1,3 - 1,5 1,3 - 1,5 Nr. 7 1,50 Gefüllte Beschichtung 1 : 0,3 mind. 1,3 mind. 1,8 Nr. 25 1,55 Gefüllte Beschichtung 1 : 0,5 mind. 1,5 mind. 2,2 Nr. 46 1,65 Gefüllte Beschichtung 1 : 0,7 mind. 1,8 mind. 3,1 Nr. 55 1,75 -

C

Das Material auf die vorbereitete Fläche geben und mit geeigneten Mitteln, z.B. Zahnkelle oder Zahnrakel, verteilen.

Anschließend mit einer Schlingen- oder Stachelwalze nacharbeiten.

Der Verbrauch ist abhängig von Untergrund, Temperatur, geforderter Schichtdicke und optischem Anspruch.

(siehe Tabelle)

-

FC

Das mit Selectmix 01/03 gefüllte Material auf die vorbereitete Fläche geben, mit einer geeigneten Zahnkelle/ Zahnrakel verteilen und ggf. mit einer Stachelwalze nacharbeiten.

Der zu wählende Füllgrad ist abhängig von Untergrund, Temperatur und geforderter Schichtdicke.

(siehe Tabelle)

-

BLFSL

Das bis zu 1 : 0,5 nach Gew.-Teilen gefüllte Material auf die vorbereitete Fläche geben, mit einer geeigneten Zahnkelle/ Zahnrakel verteilen und ggf. mit einer Stachelwalze nacharbeiten.

Die noch frische Basisschicht mit feuergetrocknetem Quarzsand im Überschuss einstreuen.

Nach Erhärten den nicht eingebundenen Überschuss entfernen.

(siehe Tabelle)

-

HS

Das Material auf die vorbereitete Fläche geben, mit einem Gummischieber gleichmäßig verteilen und anschließend mittels geeigneter Epoxy-Rolle im Kreuzgang nachrollen.

ca. 0,5 - 0,8 kg/m² Bindemittel

-

-

Allgemeine Hinweise

-

Alle vorgenannten Werte und Verbräuche sind unter Laborbedingungen (20 °C) mit Standardfarbtönen ermittelt worden. Bei Baustellenverarbeitung können geringfügig abweichende Werte entstehen.

Schwach deckende Farbtöne (z.B. Gelb, Rot oder Orange, ...) wirken erfahrungsgemäß lasierend. Dies ist bei der Systemauswahl und -zusammenstellung zu berücksichtigen.

Zusammenhängende Flächen nur mit Material gleicher Chargennummer verarbeiten, da es sonst zu geringen Farb-, Glanz- und Strukturdifferenzen kommen kann.

Applikation der Mischung mit Zahnkelle/ -rakel. Bei der Verarbeitung mit Glättkelle/Estrichschwert können "Kellenschläge" sichtbar bleiben.

Sonderfarbtöne, geringe Schichtdicken, andere Sandfraktionen, sowie tiefere Temperaturen können die Füllbarkeit des Materials herabsetzen und ggf. die Optik beeinträchtigen.

Ausbesserungen in der Fläche und Anarbeitung an bestehenden Flächen führen zu einem sichtbaren Übergang in Aussehen und Struktur.

Schleifende mechanische Belastungen führen zu Verschleißspuren.

Bei Belastung durch metall- und polyamidbereifte Fahrzeuge sowie durch dynamische Punktlasten kann es gegebenenfalls zu einem erhöhten Verschleiß kommen.

Unter UV- und Witterungseinflüssen sind Epoxidharze generell nicht farbstabil.

Weitere Hinweise zu Verarbeitung, Systemaufbauten und Pflege der aufgeführten Produkte sind den jeweiligen aktuellen Technischen Merkblättern und den Remmers Systemempfehlungen zu entnehmen.

-

-

Entsorgungshinweis

-

Größere Produktreste sind gemäß den geltenden Vorschriften in der Originalverpackung zu entsorgen. Völlig restentleerte Verpackungen sind den Recyclingsystemen zuzuführen. Darf nicht zusammen mit Hausmüll entsorgt werden. Nicht in die Kanalisation gelangen lassen. Nicht in den Ausguss leeren.

-

-

Sicherheit / Regularien

-

Nur für gewerbliche Anwender!

Nähere Informationen zur Sicherheit bei Transport, Lagerung und Umgang sowie zur Entsorgung und Ökologie sind dem aktuellen Sicherheitsdatenblatt und der Broschüre „Epoxidharze in der Bauwirtschaft und Umwelt“ (Deutsche Bauchemie e.V., 3. Ausgabe, Stand 2022) zu entnehmen.

-